在工業4.0和智能制造浪潮的推動下,離散制造業正經歷著一場深刻的智能化轉型。智能工廠作為這一轉型的終極載體,已不再是簡單的自動化升級,而是融合了物聯網、大數據、人工智能等前沿技術的復雜生態系統。其核心特征主要體現在以下五個方面,它們共同構成了未來工廠的智慧內核。

一、全面互聯與數據驅動

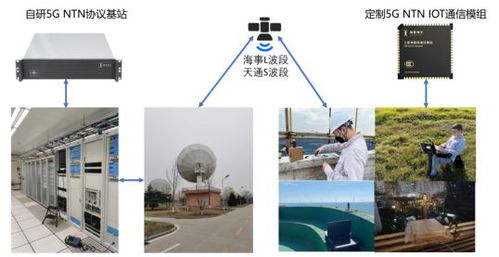

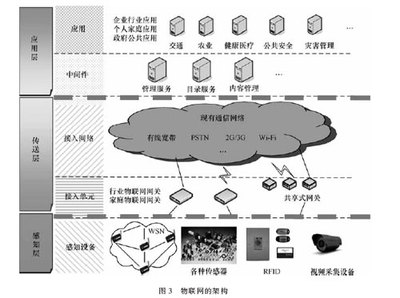

智能工廠的基礎是萬物互聯。通過工業物聯網技術,將生產設備、物料、產品、人員乃至環境傳感器全面連接,實現實時數據采集與交互。這構成了工廠的“數字神經網絡”。更重要的是,所有決策不再依賴經驗,而是基于對海量運營數據的深度分析與洞察。數據成為驅動生產優化、質量預測、維護預警和資源調度的核心生產要素。

二、柔性化與自適應生產

面對日益個性化的市場需求,智能工廠必須具備高度的柔性。它能夠通過模塊化設計、可重構的生產線以及智能調度系統,快速響應訂單變化,實現多品種、小批量的高效混線生產。系統能夠根據實時工況(如設備狀態、物料供應)自動調整工藝參數和生產節奏,具備強大的自適應能力,在動態環境中保持最優效能。

三、虛實融合與數字孿生

數字孿生技術是智能工廠的虛擬鏡像。它為物理世界的工廠、產品、流程創建了一個高保真的數字化模型。通過在虛擬空間中模擬、仿真、分析和優化,可以預先驗證生產方案、預測設備壽命、進行人員培訓,并將優化后的指令無縫下發至物理實體執行。這種虛實之間的持續交互與迭代,極大地降低了試錯成本,加速了創新周期。

四、人機協同與智能決策

智能工廠并非“無人工廠”,而是邁向更高級的人機協同。機器人、AGV等自動化設備負責重復、繁重或危險的工作,而人類則更多地從事創新、維護、異常處理等需要復雜判斷的工作。人工智能系統作為“超級助手”,能夠為人類管理者提供從車間到企業層的智能決策支持,如智能排產、供應鏈優化、質量根因分析等,提升整體決策的科學性與敏捷性。

五、全價值鏈集成與端到端透明

智能工廠的視野超越了工廠圍墻,實現了從客戶需求、研發設計、供應鏈、生產制造到售后服務的全價值鏈集成。通過平臺化架構,企業內部系統(如ERP、MES、PLM)與外部合作伙伴系統實現數據貫通。這使得整個制造過程實現端到端的透明化可追溯,能夠快速響應供應鏈波動,實現真正的按需制造與精準服務。

離散制造智能工廠的這五大特征——互聯數據驅動、柔性自適應、虛實融合、人機協同、全價值鏈集成——相互關聯、層層遞進,共同描繪出一幅以客戶為中心、以數據為血液、以智能為大腦的未來制造圖景。其建設并非一蹴而就,而是一個持續演進、不斷優化的過程,是離散制造企業提升核心競爭力的必由之路。